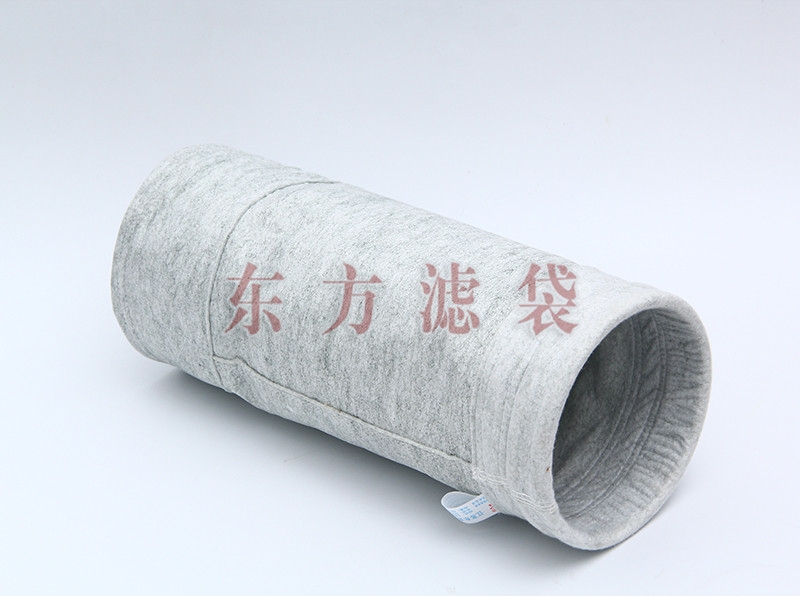

混纺除尘滤袋作为过滤材料领域的重要创新,正在重塑工业除尘技术的格局。这种新型滤袋通过将不同性能的纤维材料科学配比,实现了单一材料无法达到的综合性能。在化工、冶金、建材等工业领域,混纺除尘滤袋的应用显著提升了除尘效率,降低了运行成本,成为工业除尘技术升级的重要推动力。

一、混纺技术的核心优势

混纺除尘滤袋采用多种纤维材料复合而成,常见的材料组合包括聚酯(PET)、聚丙烯(PP)、芳纶(Nomex)、聚苯硫醚(PPS)等。这些材料经过配比和特殊纺纱工艺,形成具有梯度功能的过滤介质。例如,将耐高温的PPS纤维与耐腐蚀的PTFE纤维混纺,可以同时满足高温和腐蚀性工况的要求。

混纺工艺的关键在于纤维的均匀分散和界面结合。通过优化纺纱参数和热处理工艺,确保不同纤维之间形成稳定的结合界面。这种结构设计使滤袋具有更好的尺寸稳定性和机械强度,能够承受更大的过滤压差。

性能优化体现在多个方面:首先,混纺结构可以提高过滤精度,实现亚微米级颗粒的高效捕集;其次,不同纤维的协同作用可以延长滤袋使用寿命,降低更换频率;最后,通过调整混纺比例,可以针对特定工况定制滤袋性能,提高适用性。

二、工业应用实践

在化工行业,混纺除尘滤袋主要用于处理含有腐蚀性气体的粉尘。例如,在硫酸生产过程中,采用PTFE与玻璃纤维混纺的滤袋,能够有效抵抗SO2、SO3等酸性气体的侵蚀,同时保持较高的过滤效率。这种应用显著延长了滤袋使用寿命,减少了设备维护成本。

冶金行业的烟气温度高、粉尘浓度大,对滤袋性能要求极高。采用PPS与芳纶混纺的滤袋,能够在200℃以上的高温环境下稳定工作,同时抵抗金属氧化物的磨损。某钢铁企业应用后,滤袋使用寿命延长了40%,年维护成本降低了30%。

建材行业特别是水泥生产过程中,粉尘具有高碱性和高磨损性。通过将P84纤维与玻纤混纺,开发出具有优异抗碱性能的滤袋。这种滤袋在水泥窑尾除尘系统中表现出色,过滤效率稳定在99.99%以上,且使用寿命达到传统滤袋的2倍。

三、技术创新与发展

新型混纺材料的研发是技术创新的重点。例如,将碳纳米管纤维与传统纤维混纺,可以显著提高滤袋的导电性能,有效防止静电积聚。这种创新不仅提高了安全性,还通过改善粉尘剥离性能降低了运行阻力。

表面处理技术的进步为混纺滤袋性能提升提供了新途径。等离子体处理、纳米涂层等技术的应用,可以在滤袋表面形成功能性界面,进一步提高过滤精度和清灰性能。这些处理技术使混纺滤袋能够适应更复杂的工况条件。

未来发展趋势将集中在智能化、功能化方向。通过在混纺纤维中植入传感元件,实现滤袋工作状态的实时监测;开发具有催化功能的混纺滤袋,实现除尘与废气净化的协同处理。这些创新将使混纺除尘滤袋在工业环保领域发挥更大作用。

188-6192-9099

公司邮箱:1287369051@qq.com

江苏省阜宁县阜城镇环保滤料产业园66号